Reduserte CO2-utslipp med 98%

GÖTEBORG (AT.no): Resultatene fra testingen av det elektriske pukkverket til Volvo CE og Skanska i Göteborg viser en reduksjon i CO2-utslippet med 98%.

Denne artikkelen ble publisert for over 5 år siden.

Årsakene til den utrolige reduksjonen i driften, er at anleggsmaskiner og knuseverk er byttet fra dieseldrevne, til helelektrisk (eller hybrid for én hjullaster) drift. Prosjektet er et testprosjekt, der blant annet førerløse elektriske dumpere benyttes til transport av steinmassene.

Planleggingen av prosjektet startet fra rundt tre år siden, og i august 2018 gikk startskuddet da man endelig skulle sammenligne konvensjonell drift med den nye elektriske driften.

Testresultatene så langt (etter ti ukers drift) viser videre at anlegget nå har 70% lavere energikostnad og 40% lavere personellkostnader. Sistnevnte kommer hovedsakelig ved at tipptrucker med førere er byttet ut med autonome (førerløse/selvkjørende) dumpere.

Forlenget testperioden

Prosjektet er et ledd i Volvo CEs fremtidsvisjon om å gjøre anleggsplassen ti ganger så effektiv som nå. I dette regnestykket kommer null ulykker, null uplanlagte stopp og null utslipp.

Målet med Vikan-prosjektet er å redusere de samlede kostnadene med 25% i forhold til dagens kostnader. Det er imidlertid mange usikre parametere. Drift over lengre tid, samt at maskinene må bli kommersielt tilgjengelig er avgjørende momenter her.

- De seneste ti ukene har vi tatt utrolig store steg, lært mye og sett potensialet i Electric-Site-løsningens effektivitets-, sikkerhets- og kostnadsfordeler. Fakta er at vi har bestemt oss for å lære mer, og har forlenget testperioden sammen med Skanska ut året. Resultatene vi har sett så langt, forsterker troen på at det vi har startet kan endre steinmaterialindustrien og skape utslippsfrie pukkverk, sier prosjektleder Uwe Müller.

Maskinene

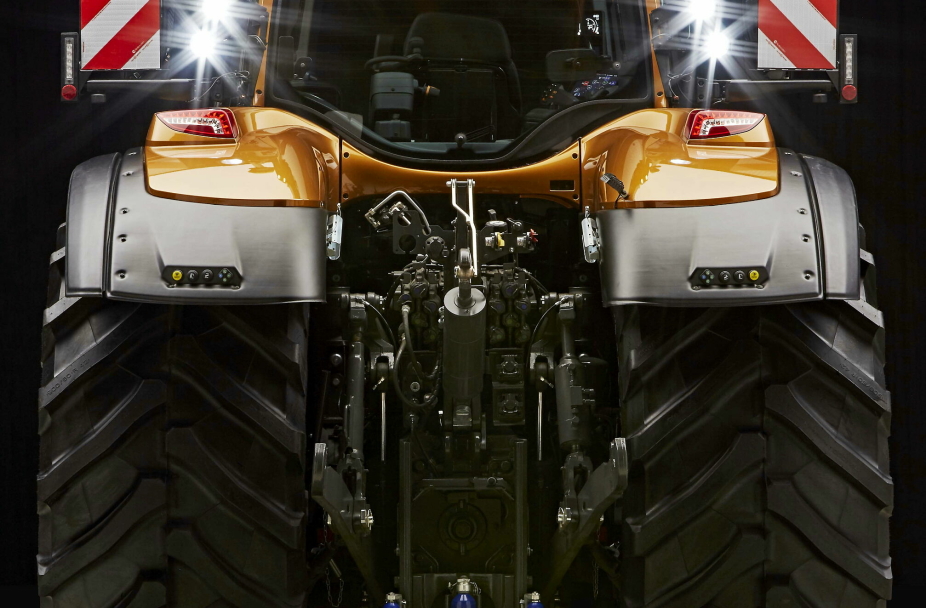

Pukkverket er bygget opp ved at en 70-tonns Volvo-graver er elektrifisert med kabel. Maskinen har imidlertid behold dieselmotoren som benyttes til forflytting av maskinen, men når den står stille og mater grovknuseren er det den elektriske motoren som leverer kreftene.

Rundt grovknuseren står det en ramme med en kranarm på toppen. Det er her ledningen til gravemaskinen festes. Ledningen kommer altså ovenfra og går ned i en svivel på gravemaskinen slik at man skal unngå kabelbrudd. Knuseverket er også elektrisk, og det samme er stackeren som bygger opp store opplag av masser.

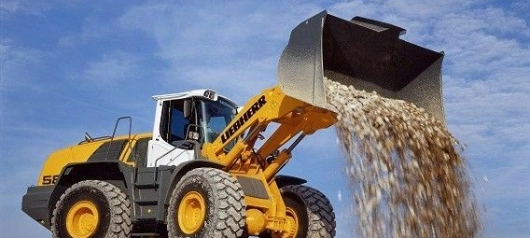

Den eneste maskinen på testområdet som går på diesel, er en hybrid hjullaster i 20-tonnsklassen. Dieselforbrenningen er imidlertid kun for å levere strøm el-motorer i hjulene og til hydraulikken, og tilsvarer et helt annet nivå enn 50-tonns dieselhjullasteren som tidligere ble benyttet i pukkverket.

Design, oppsett og elektriske conveyorbelter erstatter mye kjøring med masser internt i pukkverket. Borte er også tipptruckene som gikk på diesel, og inn er det satt i drift 8 selvkjørende små elektriske dumpere på batteri (15 tonns lastekapasitet). Maskinene går i syklus, og lader i ett minutt pr. runde som tar mellom 8-10 minutter. Volvo er kommet frem til at dette er den mest fornuftige ladesyklusen for maskinene.

Utfordringer og fordeler

Det er hjullasterføreren som bestemmer hvor dumperne skal stoppe. Dette gjøres enkelt ved å trykke på en skjerm når stedet er definert. Signalene sendes til alle dumperne som ankommer det angitte stedet inntil nytt sted bestemmes. Returen går til finknuseren der massene dumpes. Dette stedet endres ikke, og dumperne følger en forhåndsprogrammert rute ved hjelp av koordinater og GPS-system.

Det geniale, er også det sårbare med løsningen. Dersom WiFi-anlegget for eksempel går ned, stopper alle maskinene. Det jobbes hele tiden med å gjøre løsningene enda mindre sårbare og mer robuste for det tøffe miljøet. Dessuten flyttes aktiviteten i et pukkverk en del rundt, noe som kan gi utfordringer for trådløse systemer.

Da resultatene ble lagt frem for kunder og presse 21. november, ble det ikke lagt skjul på at det elektriske pukkverket krever en helt annen form for planlegging enn om man kjører med «frie» og uavhengige dieseldrevne maskiner. Fleksibiliteten går ned, men samtidig kontinuiteten på el-maskinene som følger en syklus og fast rute er meget høy så lenge systemet er oppe og går. Dette gir mindre slitasje på utstyret, på toppen av at el-drift medfører mindre slitasje enn forbrenningsmotor.

STILLING LEDIG:

-

STS AB Norge søker servicetekniker

Er DU vår nye kollega?

-

SØBSTAD AS søker anleggsmaskinfører, betongarbeidere

Vi styrker teamet vårt og søker flere medarbeidere!

-

Bulder Verksted AS, Solbergmoen søker mekaniker tunge kjøretøy

Er DU vår nye mekaniker?

-

Walan Maskin AS søker maskinfører

Vi søker 2 dyktige maskinførere!

-

BHL Entreprenør AS søker anleggsmaskinfører

Vi søker maskinfører/dumperfører til Volvo A40 & Volvo A45 dumper

-

Gjøvik Graveservice søker lastebilsjåfør

Er DU vår nye sjåfør?

-

Anleggsgruppen AS søker mekaniker

Er DU vår nye kollega?

-

MAN Truck & Bus Norge AS søker mekaniker

Vi søker mekaniker til vårt verksted på Rudshøgda

-

LIEBHERR-NORGE AS søker anleggsmekaniker

Vi søker anleggsmekaniker Romerike/Eidsvoll

-

Oilquick Norge AS søker mekaniker/reisende mekaniker - Anleggsmaskiner

Er du vår nye servicemekaniker?